世界中で半導体が不足しています。新型コロナウイルスの感染拡大で製造業のサプライチェーンが滞る中、電子機器の需要は拡大しています。需給のひっ迫は当初予想されていたよりも長引く公算が強まっており、減産を強いられている自動車業界はさらに窮地に立たされる可能性が出てきました。今回は「半導体」を取り上げ、主要メーカーの動向や製造プロセスを詳しく解説していただきます。

- 半導体の需給関係がひっ迫している一因は、新型コロナウイルスの世界的な感染拡大

- 人工知能の普及や5G通信の開始など、第四次産業革命で世界的な半導体不足が加速

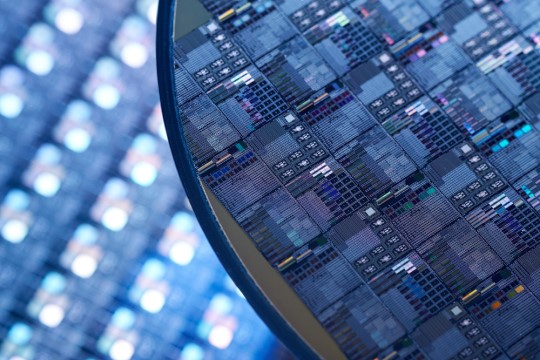

- 半導体は、基板となるシリコンウエハーに微細加工を施し半導体チップとして製品化

長引く半導体不足を見据え、工場の新設ラッシュ

目下の半導体不足は、新型コロナウイルスの感染拡大が原因の一端と見られています。都市封鎖と工場の閉鎖によって世界中の製造業のサプライチェーンが滞ったことから、あらゆる業界が部品在庫を積み増すようになりました。

オフィスの在宅学習や学校の在宅学習が広がって、パソコンやタブレットなど電子機器の需要が拡大していることも半導体不足に拍車をかけました。2020年後半になるとコロナ危機はいったん落ち着き、世界の自動車業界が生産水準を引き上げる動きに一斉に出たために、さらに半導体需要が増加したと見られます。

いまや第四次産業革命の真っただ中にあります。人工知能の普及、5G通信サービスの開始、自動車の自動運転、工場の機械類のネット接続、クラウド、データセンターの需要など、高速ネット接続の利用機会はますます増えています。その中核に位置する半導体の需給関係は今後さらに引き締まることが予想されます。世界的な半導体不足の状態は簡単には解消しそうにありません。

このような事態に直面して、半導体の受託生産で世界最大手のTSMC(台湾積体電路製造)は、供給力を高めようと新工場の建設を急いでいます。2021年の設備投資は300億ドル(3兆3000億円)、前年比+74%にも達する見込みです。5年前は80億ドル(9000億円)ほどでしたが、今後3年間で11兆円を投じる計画です。

同じく台湾のナンヤ・テクノロジー(南亜科技)も今後7年間で1兆2000億円を設備投資に回す計画です。

半導体のかつての王者、米国のインテルは3月にアリゾナ州で新工場2棟を200億ドルで新設すると発表しました。さらに5月になるとニューメキシコ州の製造拠点を35億ドルで増設することも明らかにしています。まさに半導体工場の新設ラッシュというべき様相です。それだけ将来に向けて需要は拡大すると各社が予想していることがわかります。

製造工程は前・後工程に分けられ、前半は6つに分類

ここでは半導体の製造工程を見てまいります。

半導体には様々な種類がありますが、そのほとんどは製造プロセスがほとんど一緒です。基板となるシリコンウエハーに微細加工を施して、半導体チップとして製品化する工程です。その製造プロセスは大きく分けて、前工程と後工程の2つに分かれます。

前工程とは、シリコンウエハーの上に半導体として必要な集積回路を形成する工程を指します。ウエハー上の作業のみを対象としています。それに対して後工程は、前工程が終了してできあがった集積回路を切り出して、パッケージに収納するプロセスを指します。

半導体製造の中心はあくまで前工程であり、そこには600もの工程があり数千社の技術が関わるとされています。前工程は大きく分類して以下のような6つの工程に分かれます。

- 洗浄

- イオン注入、熱処理

- リソグラフィー

- エッチング

- 成膜

- 平坦化

前工程はこの6つの工程を<洗浄→イオン注入・熱処理→リソグラフィー→エッチング→成膜→平坦化>という順で基本パターンを組み、これを何度も繰り返して、基板となるシリコンウエハーの上に微細加工を施した層を何層も形成してゆくプロセスで構成されます。

半導体の基板となる素材「シリコンウエハー」

このプロセスは非常に管理がむずかしく手間がかかります。1枚のシリコンウエハーに何層もの回路が形成されて、前工程の作業が完了するまでに3か月ほどかかります。その間の作業は途中で止めることができません。自動車などの組立産業のように、間違いが見つかればそこで止めて手直しできるというものではありません。

いったん基板に回路を形成する作業に入ったら、完成されてできあがってくるまで結果がわかりません。したがって最初からすべて完璧な出来栄えを求めることはせず、チップの完成度をある一定のばらつきの中に収める、という考え方を半導体メーカーは採ります。

できあがった製品には良品もあれば不良品もあるという前提で、その良・不良のばらつきをできるだけ小さくすることを目指しています。そのために製造装置の状態や製造プロセスの結果を常にモニタリングしておく必要があるのです。